Elastomerprüfungen

Voraussetzung für einen gleich bleibend hohen Qualitätsstandard ist eine ständige, straffe Mischungskontrolle. Geprüft werden Rohstoffe, Kautschukmischungen und Vulkanisate. Vergleichbare Untersuchungsergebnisse erhält man mit exakt bestimmten Prüfmethoden und Prüfkörpern.

Für Deutschland sind hier die DIN-Vorschriften bindend; ersatzweise zieht man die amerikanischen ASTM-Normen als Maßstab heran. Nachfolgend einige wichtige Prüfverfahren, die – wenn nicht anders angegeben – bei Raumtemperatur erfolgen.

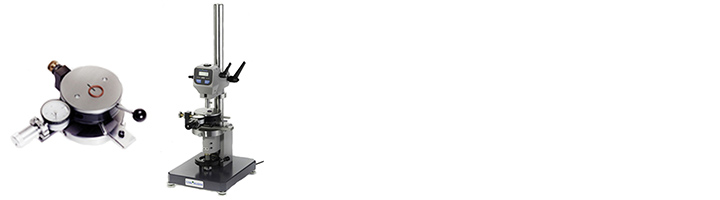

Prüfgeräte

Die Prüfverfahren werden in zerstörungsfreie und zerstörende Prüfverfahren unterteilt.

Die zerstörungsfreien Prüfverfahren werden vornehmlich im Rahmen der Qualitätssicherung in der Produktion als Eingangsfertigungs- und Abnahmeprüfungen angewendet.

Bei den zerstörenden Prüfverfahren wird zwischen mechanischen, technologischen und chemischen Prüfverfahren unterschieden.Härte ist der Widerstand, den der Gummi dem Eindringen eines harten Körpers entgegensetzt.

Üblicherweise misst man die Härte mit einem Shore-A-Prüfgerät, bei dem eine Kegelstumpfnadel durch eine Feder in die Gummioberfläche gedruckt wird. Je weiter die Nadel in den Gummi eindringen kann – je weicher also der Gummi ist –, desto geringer ist der Zeigerausschlag auf der Messskala, die von 0 Shore A bis 100 Shore A reicht. Ein Härteprüfgerät nach Shore A ist im Bereich von 10-90 Shore A sinnvoll einsetzbar. Bei härteren Mischungen und bei Hartgummi wird dagegen mit einem Gerät nach Shore D gemessen.

Es hat eine spitzere Nadel und eine stärkere Feder.

Es gibt folgende Prüfmethoden:

Synonyme: Verhalten gegen Flüssigkeiten, Dämpfe und Gase (DIN 53521), Heißluftalterung (DIN 53508), Druck-Verformungsrest (DIN EN ISO1856), Rückprall-Elastizität (DIN 53512), Weiterreißwiderstand (DIN 53507 und 53515), Abriebprüfung (DIN 53516), Härteprüfung, Torsion, Druckversuch, Schlagversuch, Zeitschwingversuch, Zugversuch

Ansprechpartner