Weiterreißwiderstand (DIN 53507 und 53515)

Der Weiterreißwiderstand beschreibt, wie gut ein bereits angeritztes oder eingeschnittenes Elastomer dem weiteren Einreißen widerstehen kann. Gemeint ist also nicht der erste Riss (Reißfestigkeit), sondern die Kraft, die nötig ist, um einen vorhandenen Schnitt weiter durch das Material zu treiben.

Angegeben wird der Weiterreißwiderstand in der Regel in N/mm – als Kraft pro Risslänge bzw. Materialdicke. Je höher der Wert, desto unempfindlicher reagiert ein Gummi auf Kerben, Einschnitte oder Beschädigungen im Betrieb.

Weiterreißwiderstand vs. Reißfestigkeit

- Reißfestigkeit (Zugfestigkeit bei Elastomeren) beschreibt die maximale Spannung beim Reißen einer unverletzten Probe.

- Weiterreißwiderstand betrachtet gezielt den Worst Case: Die Probe ist bereits eingeschnitten oder eingeritzt, und es wird geprüft, wie leicht sich dieser Riss weiter ausbreiten kann.

Für Dichtungen, O-Ringe, Profile und Gummiformteile ist der Weiterreißwiderstand daher ein wichtiger Kennwert, um die Kerbempfindlichkeit zu beurteilen – etwa bei Montagebeschädigungen, scharfen Kanten oder lokalen Überdehnungen.

Prüfverfahren nach DIN 53507 und DIN 53515

Der Weiterreißwiderstand von Vulkanisaten wird mit einer Zugprüfmaschine gemessen. Zwei klassische Prüfgeometrien sind:

- Streifenprobe (DIN 53507)

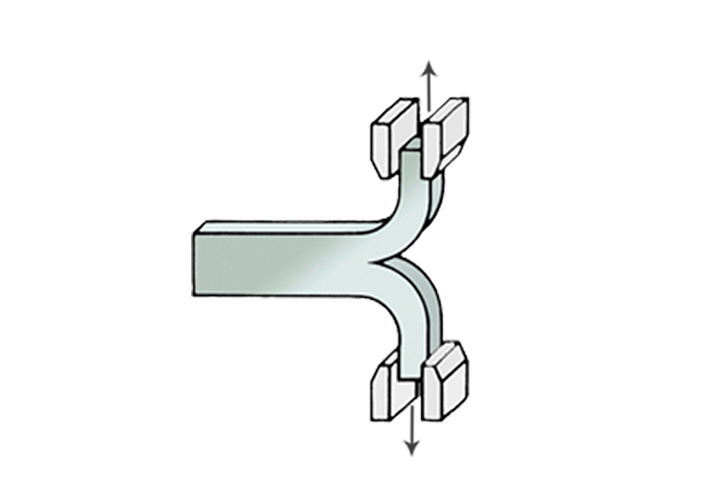

Ein schmaler Gummistreifen erhält einen definierten Vorschlitz. Im Zugversuch wird der Streifen so belastet, dass sich der Riss in Längsrichtung weiter ausbreitet. Aus der benötigten Kraft und der Probengeometrie wird der Weiterreißwiderstand in N/mm berechnet. - Winkelprobe nach Graves (DIN 53515)

Die Probe hat eine winkelförmige Geometrie mit eingeschnittenem Schlitz. Beim Zugversuch konzentriert sich die Belastung an der Einschnittspitze, sodass der Riss kontrolliert weiterläuft. Auch hier wird die erforderliche Kraft auf die relevante Risslänge bezogen.

Beide Verfahren liefern Kennwerte, die die Rissfortpflanzung in einem vorgeschädigten Elastomer quantifizierbar machen. In neueren Normen werden vergleichbare Prüfungen z. B. in ISO-Standards für Gummi weitergeführt.

Einflussgrößen auf den Weiterreißwiderstand

Der Weiterreißwiderstand hängt u. a. ab von:

- Elastomerart (z. B. NBR, EPDM, VMQ, FKM)

- Vernetzungsgrad und Vernetzungssystem (Schwefel vs. Peroxid)

- Füllstoffsystem (Art und Menge von Ruß, Kieselsäure, mineralischen Füllstoffen)

- Prüftemperatur und Dehngeschwindigkeit

- Probengeometrie und Rissausrichtung (Anisotropie durch Faser- oder Profilstruktur)

Hochgefüllte, sehr harte Mischungen können z. B. eine hohe Reißfestigkeit, aber einen vergleichsweise geringeren Weiterreißwiderstand zeigen – Kerben breiten sich dann leichter aus.

Bedeutung in der Dichtungstechnik

Ein guter Weiterreißwiderstand ist besonders wichtig bei:

- O-Ringen und Dichtlippen, die bei der Montage über Gewinde, Kanten oder Nuten gezogen werden

- Profil- und Rahmendichtungen, die im Einbau geknickt, gestaucht oder gespannt werden

- Elastomer-Formteilen mit dünnen Stegen, Membranen oder scharfen Geometrieübergängen

- Schwingungs- und Lagerelementen, die wechselnd belastet und lokal überdehnt werden können

In der Praxis bedeutet ein hoher Weiterreißwiderstand:

Selbst wenn eine Dichtung oder ein Gummiteil kleine Schnitte, Kerben oder Anrisse erleidet, breiten sich diese weniger schnell durch das Bauteil aus. Die Gefahr eines plötzlichen Risses – und damit eines Dichtungs- oder Bauteilversagens – wird deutlich reduziert.

Ansprechpartner