Profildichtungen: vielfältige Einsatzbereiche

In vielfältigen Varianten, für Sie maßgefertigt

In vielfältigen Varianten, für Sie maßgefertigt

Sie suchen einen Lieferanten für Profildichtungen aus EPDM, Silikon, CR oder TPE. Die möglichen Einsatzbereiche sind vielfältig und reichen von den erneuerbaren Energien und dem Anlagen-, Maschinen- und Gerätebau über die Klima- und Lüftungstechnik und den Containerbau bis hin zur Automobilindustrie und vielen anderen.

Wenn Sie mittlere bis große Auflagen – individuell gefertigt – benötigen und auf höchste Qualität direkt vom Hersteller setzen, dann wenden Sie sich an KREMER! Wir liefern Ihnen endlos extrudierte Profildichtungen als

- Hohlkammerprofile,

- Schlauchprofile,

- massive Vollgummiprofile oder Moosgummiprofile,

- U- und D-Profildichtungen,

- Lippendichtungen,

- Vierkantprofil-Dichtungen,

- Meterware, Profilabschnitte, konfektionierte Ringe und Rahmen

und zahlreiche andere Varianten. Die Flexibilität in puncto möglicher Geometrien, Formen und Materialkombinationen ist unglaublich hoch. So bieten wir Ihnen neben einkomponentigen auch mehrkomponentige Profildichtungen – sowohl als klassische Hart-Weich-Gummiprofile als auch Profile in Kombination von massiven Gummiprofilen und Geometrieanteilen aus Moosgummi. Für anspruchsvolle Aufgaben können wir Ihr Dichtungsprofil auch beflocken, beschichten oder mit Haftschmelzkleber oder Selbstklebefolie ausstatten. Der Vielfalt sind nahezu keine Grenzen gesetzt.

Ob Sie Gummi-Profildichtungen verwenden möchten

- als Kantenschutz,

- zur thermischen Dämmung,

- zum Lärmschutz,

- als Antiknarzprofil im Automobilbau oder

- in anderen Einsatzbereichen

– wenden Sie sich an uns! Als Spezialist für maßgefertigte Profildichtungen sind wir in der Lage, Ihnen die exakt zu Ihrem Einsatzzweck passende Variante zu liefern. Und mithilfe unseres Toleranzrechners ermitteln Sie mit wenigen Klicks die zutreffenden Toleranzangaben für Ihr Dichtungsprofil.

Dichtungstechnik ist so vielseitig wie es die Anforderungen sind. Setzen Sie auf den Wissensschatz unserer Dichtungsexperten – sie greifen auf einen Fundus an Erfahrung zurück, den wir gerne an Sie weitergeben. Lassen Sie uns deshalb über Ihre Anwendung sprechen, in denen Sie Profildichtungen einsetzen möchten. Gerne erstellen wir Ihnen ein individuelles Angebot!

Maßgefertigte Profildichtungen? Darum KREMER!

Drei Punkte, die Sie von uns als Lieferant für Profildichtungen erwarten dürfen:

Fundiertes Know-how

Sowohl unsere Kunden, die bereits genau wissen, was sie für eine Profildichtung benötigen, als auch jene, die für die Auswahl fachlich unterstützt werden wollen, schätzen das Know-how des Teams von KREMER. Unsere Mitarbeiter denken sich in Ihre Prozesse ein und kennen sämtliche Details und Feinheiten, auf die es im Bereich der Dichtungsprofile ankommt.

So sind wir in der Lage, Ihnen auf Basis unserer langjährigen Erfahrung in der Dichtungstechnik auch bei schwierigen Herausforderungen die passende Lösung zu bieten. Diese Kombination von Service und Know-how hat sich während der 60-jährigen Unternehmensgeschichte von KREMER immer wieder bewährt.

Schnelles Angebot, kurze Lieferfristen

Schnelle, transparente und aussagefähige Angebote sind eine weitere Stärke von KREMER. Bei den meisten unserer Kunden spielt Zeit eine große Rolle, da wichtige Produktions- und Lieferprozesse in ihren Unternehmen von der schnellen Verfügbarkeit von Profildichtungen abhängen.

Deshalb arbeiten unsere Mitarbeiter effizient und flexibel: Sobald uns Ihre Anfrage mit allen Anforderungen und Parametern erreicht hat oder Sie persönlich mit unseren Fachberatern gesprochen haben, erstellen wir Ihnen in der Regel innerhalb von 24 Stunden ein individuelles Angebot. Wir streben bei allen Profildichtungs-Aufträgen, nach Vorliegen aller relevanten Daten, eine kurzfristige Lieferzeit an.

Produktqualität für höchste Ansprüche

Gerade bei Profildichtungen, bei denen es so viele Geometrie- und Materialvarianten gibt, kommt es auf die perfekte Abstimmung auf den jeweiligen Anwendungsbereich an. Entsprechend hoch sind daher auch Ihre Ansprüche an die Qualität – nicht zuletzt auch aufgrund der Rolle der Dichtungen hinsichtlich der Prozesssicherheit und Produktqualität in Ihren Unternehmen.

Damit wir Ihre strengen Spezifikationen und Anforderungen gewährleisten können, kommen für uns ausschließlich Zulieferer in Frage, die all dies zu 100% erfüllen. Wir sind nicht nur nach ISO 9001:2015 zertifiziert, sondern achten bei der Wahl unserer Zulieferer ebenso auf ökologische und ethische Kriterien.

Zahlen – Daten – Fakten

Geschäftsbereich Dichtungen (Stand 2022)

Anzahl gelieferter Profildichtungen in 2020

Realisierte Zeichnungsteile

Anzahl aktiver Kunden in 2022

Umsatzanteil größter Kunde in %

Ansprechpartner

Anfrage Profildichtungen

Verkauf nur an gewerbliche Kunden

Hinweis zu Pflichtfeldern und Datenschutz

Pflichtfelder sind gekennzeichnet. Alle weiteren Felder sind freiwillige Angaben. Ihre Daten werden nur streng zweckgebunden zur Bearbeitung und Beantwortung Ihrer Anfrage elektronisch erhoben und gespeichert. Informationen zu der Datenverarbeitung finden Sie in der Datenschutzerklärung.

Anwendungsbeispiele Profildichtungen

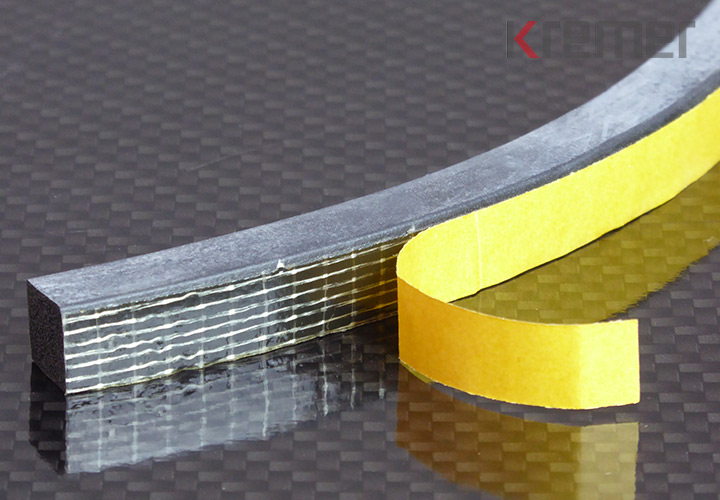

Unser Kunde war auf der Suche nach einer selbstklebend ausgerüsteten Profildichtung, die sich gut komprimieren lässt und eine Materialoberfläche mit geringem Gleitreibbeiwert aufweist. Alle Tests mit Wettbewerbsprodukten sind im Vorfeld daran gescheitert, dass die üblichen Profile eine in Längsrichtung ausgeübte Relativbewegung im Moment des Verrastens der Tür nicht schadlos überstanden.

Um die vom Kunden gewünschten Anforderungen

- einklebbar,

- komprimierbar und

- ein Werkstoff mit gleitender Oberfläche

erfüllen zu können, hat das KREMER-Team folgende Zusammensetzung gewählt:

Eine EPDM Zellkautschukplatte auf einer Seite mit einer Selbstklebefolie ausgerüstet (im Bild das abziehbare gelbe Schutzpapier der Selbstklebefolie). Die gegenüberliegende Kontaktseite zur Tür wurde mit einer PET-Folie kaschiert.

Zelliges Material lässt sich abhängig von der Dichte unterschiedlich leicht komprimieren, Vollgummimaterial dagegen nur unter Druck verdrängen oder die gewählte Profilgeometrie verformen.

Für die Ausrüstung mit einer Klebefolie bzw. einer PET-Folie werden keine Spezialwerkzeuge notwendig. Mehr noch – wir konnten auf die höheren Maschinenkosten einer 2-Komponenten-Extrusionsanlage verzichten. Vorteile, die insbesondere bei kleinen bis mittleren Bedarfszahlen überzeugen.

Wenn normale Einsatzbedingungen – Standard-Raumtemperaturen, normale Luftfeuchtigkeit – gegeben sind, ist TPE als Werkstoff für Profile eine gute Alternative zu EPDM. Die Vorteile liegen vor allem in der

- Preisgestaltung,

- dem maschinell geringeren Verarbeitungsaufwand und

- der Umsetzung konkreter Farbvorgaben des Kunden.

Der Kunde bat uns um Unterstützung bei der Auslegung eines farbigen Profils, das an einem Urinalbecken aus Polycarbonat verbaut werden sollte.

Konstruktionsbedingt verfügt das Kunststoffbecken über unterschiedlich breite Wanddicken. Eine weitere Anforderung war: unterschiedlich große Biegeradien des anzubringenden Profils mussten konstruktiv berücksichtigt werden. Um Montagezeiten an der Baustelle zu reduzieren, wollte der Kunde das TPE-Profil bereits vor der Wandmontage des Beckens aufstecken können. Das Profil durfte außerdem keine Spannungsrissbildung beim Polycarbonat auslösen.

Um Spannungsrissbildung bei Polycarbonat zu vermeiden muss speziell auf Rezepturbestandteile wie z. B. Weichmacher geachtet werden. Der von uns gewählte TPE-Werkstoff zeigt sich hier unproblematisch. Der Einsatz eines Hotmeltklebers war die perfekte Lösung für die Aufgabenstellung, um das Profil vor der Befestigung am Fliesenspiegel verliersicher vormontieren zu können. Auf den Einsatz eines klassischen Klemmprofils konnte verzichtet werden, wodurch das Profil eleganter wirkt.

Den optimalen Profilquerschnitt ermittelten wir schnell und effizient über das Rapid Prototyping. Mit nur wenigen Änderungen des Profilquerschnitts konnten wir das Verhalten des Profils beim Biegen optimieren. Damit war gewährleistet, dass die Dichtlippe des Profils am Fliesenspiegel perfekt anliegt.

Dichtungen in Gewächshäusern sind sehr vielen ungünstigen Bedingungen ausgesetzt. Eine hohe Luftfeuchtigkeit und hoher Ozoneinfluss liegen vor, sie müssen sehr robust sein und maximal viel Licht durchlassen. Wir sollten im Auftrag unseres Kunden die Spannungsrissbeständigkeit prüfen.

Vorgehensweise:

Prüfung von drei Elastomermischungen. Diese Elastomermischungen wurden danach ausgewählt, ob sie für den Anwendungsfall einer statischen Dichtung im Gewächshausbau geeignet sind.

Einseitig waagerecht eingespannte PMMA-Biegestäbe werden auf der Oberseite der Prüfkörper mit den jeweils zu prüfenden Elastomerprodukten (Profile/Elastomerplattenmaterial) möglichst vollflächig in Kontakt gebracht. Am anderen Ende der Probekörper wird ein definiertes Gewicht angehängt. So entsteht an der Einspannstelle eine Zugspannung von 30 MPa.

Die Spannung nimmt mit zunehmender Entfernung von der Einspannstelle linear bis zum Wert Null ab. Die Probekörper und die darauf befestigten Elastomerproben werden 24 Stunden bei 50°C der Zugspannung ausgesetzt.

Nach Ablauf der Prüfdauer werden die Elastomerproben entfernt und der Abstand von der Einspannstelle gemessen, an der ein erster Spannungsriss als sogenanntes Silberfischchen zu erkennen ist. Die Entfernung zur Einspannstelle ist aufgrund des linearen Spannungsabfalls mit der größten Spannung gleichzusetzen, die an erster Stelle einen Riss im transparenten Kunststoff PMMA ausgelöst hat – die sogenannte Grenzspannung.

Erreichte Grenzwerte von >15 MPa geben eine relativ große Sicherheit, dass der elastomere Werkstoff einer statischen Dichtungen im Kontakt mit PMMA keine Spannungsrissbildung auslöst.

Die Rezeptur der Elastomermischung, mit der eine Grenzspannung von 18 MPA erreicht werden konnten, wurde für die Bemusterung der Profildichtung zu Grunde gelegt.

Wichtig!

Werden die Produktzusammensetzungen der beiden im Kontakt stehenden Dichtungspartner verändert oder ändern sich diese aufgrund von Alterungsprozessen und Witterungseinflüssen, kann es zu Abweichungen vom Prüfergebnis kommen.

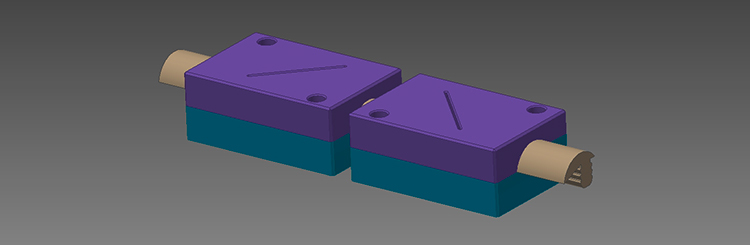

Schneidevorrichtung TPE-Profil

Produktanforderung: Ein TPE-Profil mit sehr dünnen Dichtlippen, 15 mm Breite und 12 mm Höhe, muss auf Gehrung (45°-Schnitt) zugeschnitten werden, um daraus einen rechteckigen Profildichtungsrahmen kleben zu können.

Besonderheit: Der Querschnitt der Profildichtung ist mit einer dünnen Lippe versehen. Das verwendete TPE-Material ist zudem sehr weich. Dies erfordert besondere Vorsicht und Präzision beim Schneiden. Es besteht die Gefahr, dass die Profilgeometrie beim Schneiden verformt wird und das erzielte Schnittbild des Gehrungsschnittes nicht zum Verkleben geeignet ist.

Die Lösung: Die Techniker von KREMER konstruierten und realisierten eine Schneidvorrichtung im 3D-Druck binnen weniger Stunden. Die Konstruktion stellen wir Ihnen anhand eines CAD-Modells vor.

Die gedruckte Schneidvorrichtung führt das dünnlippige Profil und richtet es aus. An der Stelle, an der das im 45° Winkel gedrehte Schneidmesser eintaucht, befindet sich das Dichtungsprofil. Das Profil wird so von allen Seiten gestützt. Es befindet sich in einer stabilen Lage. So vermeiden wir ein Umschlagen oder eine Deformation der dünnen Dichtlippe.

Der Zuschnitt der Meterware erfolgt maschinell; das Verkleben zum Rahmen wird von erfahrenen Werkerinnen in Handarbeit vorgenommen.

Haben Sie Fragen zu unseren Produkten?

Ob O-Ringe, Dichtungen, Formteile oder Werkstoffe – im Bereich FAQ finden Sie Antworten und viele weiterführende Informationen rund um das KREMER-Sortiment.

Auf die Abmessung kommt es an!

Die KREMER Berechnungsprogramme ermöglichen Ihnen, die Parameter Ihrer Anwendung schnell und präzise zu berechnen. Denn nur wenn die Abmessungen stimmen, sind O-Ringe, Formteile oder Gummiprofile optimal funktionsfähig. Mit wenigen Klicks können Sie mit den KREMER Berechnungsprogrammen Einbau- und Toleranzberechnungen vornehmen.

Weiterführende Informationen

Der Einsatz von Selbstklebfolie bei Elastomeren-Produkten kann aus mehreren Gründen hilfreich für den Anwender sein. Selbstklebend konfektionierte Dichtungen werden unter anderem bei Überkopfverbau einer Dichtung oder als Verliersicherung beim Transport vormontierter Baugruppen eingesetzt.

Wenn Dichtungen, speziell Profildichtungen mit Selbstklebefolie als Montagehilfe für den Einbau eingesetzt werden, bedeutet dies, dass die Selbstklebefolie nach dem Verbau keinen Einfluss auf die Funktion der Dichtung nimmt.

Gestanzte Dichtungen selbstklebend auf Folie sind eine komfortable Lösung, die die Montage vereinfacht und sicherer macht. Falls die Klebfolie eine andere Funktion als die einer Selbstklebefolie für Montagezwecke haben soll, dann muss dies in der Anfrage explizit zum Ausdruck kommen. Unsere Produktberater werden die Hinweise über den Verwendungszweck sorgfältig prüfen und im Angebot entsprechend der Möglichkeiten ausführen.

Neben der ordnungsgemäßen Verarbeitung und Handhabung der Selbstklebefolie in der Produktion des Dichtungsherstellers spielt die Lagerung der elastomeren Fertigprodukte beim Kunden eine mitentscheidende Rolle über die Haltbarkeit der selbstklebend ausgerüsteten Produkte aus Elastomeren und Silikon.

Die richtige Verarbeitung

- Für ausreichenden und gleichmäßigen Anpressdruck sorgen.

- Verarbeitungswerkzeuge (auch die Hände) müssen trennmittelfrei sein.

- Bei extremen Belastungen von Klebestellen ist zu berücksichtigen, dass die Maximalklebkraft erst nach ca. 24 Stunden erreicht wird.

- Permanente Spannungseinwirkung auf die Verklebung vermeiden.

Untergrund:

- Keine Untergründe bekleben, auf denen sich Silikone, Paraffine oder Wachse befinden.

- Keine Lacke mit Klebkraft mindernden Zusätzen verarbeiten.

- Staubfreiheit sicherstellen.

- Weichmacherfreiheit sicherstellen.

- Für trockene Oberflächen sorgen.

- Möglichst glatte, geschlossene Oberflächen bekleben.

- Chemische Reaktionen der Oberflächen ausschließen.

Temperatur:

- Verklebungstemperatur ist optimal zwischen 20 und 30°C in trockenen Räumen.

- Möglichst nicht unter 10°C arbeiten.

- Lagertemperatur bei 18°C und ca. 55% relativer Luftfeuchtigkeit.

Einflüsse, die die Klebekraft der Selbstklebefolie beeinträchtigen:

- Hohe Luftfeuchtigkeit, Fette, Öle, Staub und/oder Schmutz auf den Oberflächen der zu beklebenden Teile.

- Weichmacherwanderung.

- Unsachgemäße Lagerhaltung (abweichend von der DIN 7716).

Lagerung und Haltbarkeit

Grundsätzlich gilt, dass für selbstklebend ausgerüstete Dichtungen nur eine begrenzte Lagerfähigkeit angenommen werden kann. Es kann sein, dass die Haltbarkeit der Folie kürzer ist als die Gewährleistungsfrist von 12 Monaten auf selbstklebend ausgerüstete Produkte. Daher ist es besonders wichtig, dass die Lager- und Verarbeitungshinweise eingehalten werden. Wir empfehlen, die selbstklebend ausgerüsteten Produkte innerhalb von sechs Monaten zu verarbeiten.

Gewährleistungsbedingungen "Selbstklebend ausgerüstete Produkte"

Das Produkt muss innerhalb von sechs Monaten nach Lieferung, bei Beachtung der oben genannten Lagertemperatur, Luftfeuchtigkeit und Verarbeitungshinweisen, verarbeitet sein. Für später verarbeitete Produkte kann keinerlei Haftung/Gewährleistung mehr übernommen werden.

Download Produktinformation

Download Infokarte "Profildichtungen"

zum Downloadbereich "Infokarten"

Starker Partner in Deutschland

Mit Sitz in Wächtersbach sind wir Ihr starker Partner in Deutschland - und koordinieren von dort die nationale und internationale Beschaffung von Produkten.