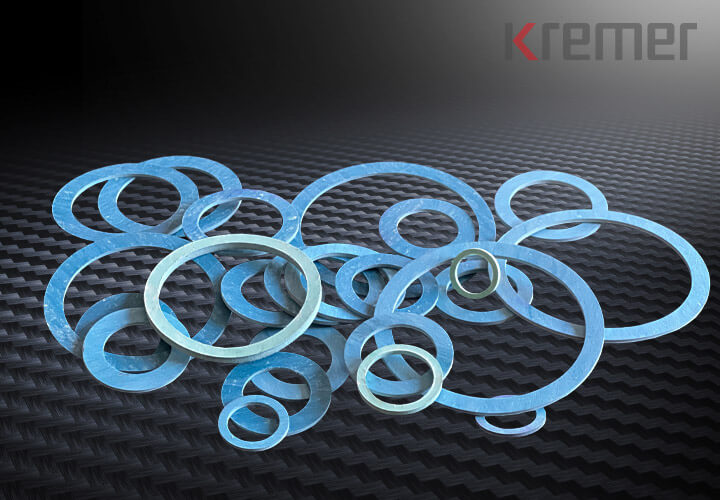

Flachdichtungen aus allen gängigen Materialien

Stanzteile oder wasserstrahlgeschnittene Dichtungen in vielen Ausführungen

Stanzteile oder wasserstrahlgeschnittene Dichtungen in vielen Ausführungen

Sie benötigen maßgeschneiderte Flachdichtungen und suchen daher einen Lieferanten oder Hersteller, der Ihnen eine breite Produktpalette anbieten kann. Zum Beispiel Flachdichtungen wie:

- Cuts

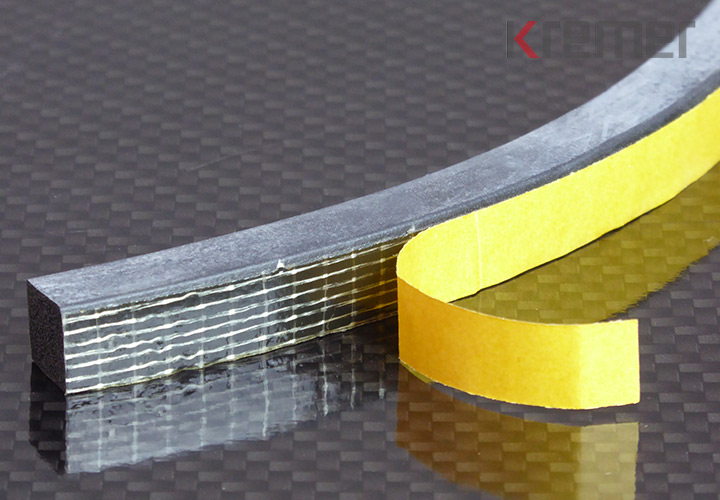

- Streifen

- Ringe

- Unterlegscheiben

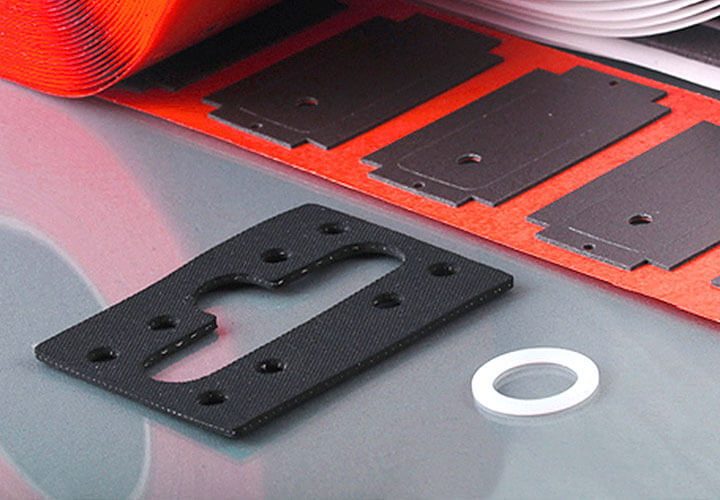

- Einzelne Flachdichtungen mit und ohne Selbstklebefolie

- Auf dem Band verbliebenes Schüttgut oder Flachdichtungen

Diese Formenvielfalt spiegelt sich bei KREMER auch in der Wahl der Werkstoffe wider. Wir liefern Ihnen Flachdichtungen aus allen gängigen Gummi-, Moosgummi- und Elastomertypen, wie z.B.

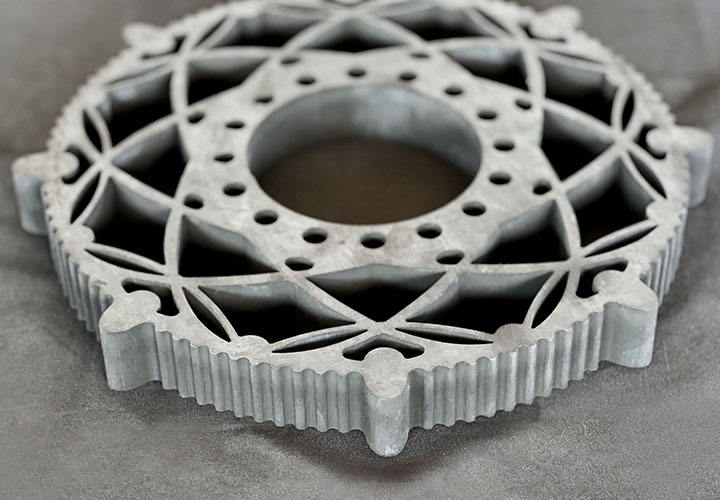

sowie Schäume, Verbundwerkstoffe und technische Kunststoffe wie PA, PE oder POM. Je nach Material, Menge und Komplexität Ihrer Flachdichtung setzen wir individuell angepasste Wir verwenden Vollschnitt-, Scherschnitt-, Scharfschnitt- oder Bandstahlwerkzeuge oder fertigen sie im Wasserstrahlschneidverfahren oder in der Laserschneidtechnik.

Ob kleine Stückzahlen, große Serien, komplexe Geometrien, Standard-Flachdichtungen, wasserstrahl- oder laserstrahlgeschnittene Dichtungen, Stanzteile - individuell, gelocht, mit oder ohne Selbstklebefolie - Sie erwarten von Ihrem Lieferanten, dass er die ideale Variante für Ihre Dichtungsanwendung produziert. Nehmen Sie Kontakt mit uns auf! Sprechen Sie mit uns über Ihre Anforderungen und vertrauen Sie auf die Kompetenz von KREMER als langjährig erfahrener Anbieter von Flachdichtungen und Dienstleister in der Dichtungstechnik!

Sie benötigen Flachdichtungen? Deshalb zu KREMER!

Drei gute Gründe, weshalb wir Ihr lösungsorientierter Lieferant sind:

Exakt auf Ihre Anwendung abgestimmte Flachdichtungen

Sie möchten, dass Ihr Lieferant für Flachdichtungen die Details und Ihre Anforderungen genau kennt und versteht. Aus unserer Erfahrung mit zahlreichen Kunden aus allen erdenklichen Branchen und Industrien greifen wir auf einen Wissensfundus zurück, von dem Sie profitieren. Nach einem Beratungsgespräch können wir Ihnen exakt die Flachdichtung bieten, die zu Ihrer Dichtungsanwendung passt.

So sind etwa gestanzte Flachdichtungen relativ einfach in der Herstellung, zeichnen sich durch geringe Werkzeugkosten aus und lassen sich dank unseres großen Bestands an Standardwerkstoffen schnell ausliefern. Sollen Ihre Flachdichtungen hingegen aus einem zelligen oder weichen Werkstoff bestehen, oder aber wenn materialabhängig ein mehr oder minder konkav ausfallendes Schnittbild aus funktionalen Gründen verhindert werden soll, sind wasserstrahlgeschnittene Flachdichtungen zu bevorzugen. Hierbei sind zudem auch kleine und präzise Bohrungen möglich.

Schnelle Bearbeitung Ihrer Anfrage und kurze Lieferzeiten

Neben unserem Know-how sind schnelle, transparente und aussagefähige Angebote unsere Stärke. Da bei den meisten unserer Kunden Zeitdruck eine Rolle bei der Beschaffung spielt, arbeiten unsere Fachberater effizient und flexibel an Ihrer Anfrage. Damit Ihre Produktions- und Lieferprozesse reibungslos weiterlaufen können, erstellen wir Ihnen in der Regel innerhalb von 24 Stunden ein Angebot für Ihre Flachdichtungen, nachdem Sie uns all Ihre Spezifikationen übermittelt oder persönlich mit uns gesprochen haben.

Viel Zeit sparen Sie auch dank unserer kurzen Lieferfristen. Wir streben bei allen Flachdichtungs-Aufträgen, nach Vorliegen aller relevanten Daten, eine kurzfristige Lieferzeit an.

Produktqualität, die Ihren Anforderungen gerecht wird

Know-how, Liefertreue und -schnelligkeit und höchste Produktqualität sind bei KREMER selbstverständlich. Wir sind nicht nur nach ISO 9001:2015 zertifiziert -wir wissen auch, dass wichtige Prozesse in Ihrem Unternehmen von der Zuverlässigkeit der eingesetzten Flachdichtungen abhängen.

Weil wir seit mehr als 60 Jahren Kunden aus unzähligen Industrien und Branchen und sehr strengen Anforderungen an Flachdichtungen betreuen, machen wir bei KREMER keine Kompromisse bei der Qualität und setzen ausschließlich auf Zulieferer, die den hohen Ansprüchen unserer Kunden in jeglicher Hinsicht gerecht werden. Zudem achten wir ebenso darauf, dass Ihre Produkte stets unter Einhaltung ökologischer und ethischer Kriterien gefertigt werden.

Zahlen – Daten – Fakten

Geschäftsbereich Dichtungen (Stand 2022)

Anzahl gelieferter Flachdichtungen in 2020

Realisierte Zeichnungsteile

Anzahl aktiver Kunden in 2022

Umsatzanteil größter Kunde in %

Ansprechpartner

Anfrage Flachdichtungen

Verkauf nur an gewerbliche Kunden

Hinweis zu Pflichtfeldern und Datenschutz

Pflichtfelder sind gekennzeichnet. Alle weiteren Felder sind freiwillige Angaben. Ihre Daten werden nur streng zweckgebunden zur Bearbeitung und Beantwortung Ihrer Anfrage elektronisch erhoben und gespeichert. Informationen zu der Datenverarbeitung finden Sie in der Datenschutzerklärung.

Haben Sie Fragen zu unseren Produkten?

Ob O-Ringe, Dichtungen, Formteile oder Werkstoffe – im Bereich FAQ finden Sie Antworten und viele weiterführende Informationen rund um das KREMER-Sortiment.

KREMER Berechnungstools

Weiterführende Informationen

Der Einsatz von Selbstklebfolie bei Elastomeren-Produkten kann aus mehreren Gründen hilfreich für den Anwender sein. Selbstklebend konfektionierte Dichtungen werden unter anderem bei Überkopfverbau einer Dichtung oder als Verliersicherung beim Transport vormontierter Baugruppen eingesetzt.

Wenn Dichtungen, speziell Profildichtungen mit Selbstklebefolie als Montagehilfe für den Einbau eingesetzt werden, bedeutet dies, dass die Selbstklebefolie nach dem Verbau keinen Einfluss auf die Funktion der Dichtung nimmt.

Gestanzte Dichtungen selbstklebend auf Folie sind eine komfortable Lösung, die die Montage vereinfacht und sicherer macht. Falls die Klebfolie eine andere Funktion als die einer Selbstklebefolie für Montagezwecke haben soll, dann muss dies in der Anfrage explizit zum Ausdruck kommen. Unsere Produktberater werden die Hinweise über den Verwendungszweck sorgfältig prüfen und im Angebot entsprechend der Möglichkeiten ausführen.

Neben der ordnungsgemäßen Verarbeitung und Handhabung der Selbstklebefolie in der Produktion des Dichtungsherstellers spielt die Lagerung der elastomeren Fertigprodukte beim Kunden eine mitentscheidende Rolle über die Haltbarkeit der selbstklebend ausgerüsteten Produkte aus Elastomeren und Silikon.

Die richtige Verarbeitung

- Für ausreichenden und gleichmäßigen Anpressdruck sorgen.

- Verarbeitungswerkzeuge (auch die Hände) müssen trennmittelfrei sein.

- Bei extremen Belastungen von Klebestellen ist zu berücksichtigen, dass die Maximalklebkraft erst nach ca. 24 Stunden erreicht wird.

- Permanente Spannungseinwirkung auf die Verklebung vermeiden.

Untergrund:

- Keine Untergründe bekleben, auf denen sich Silikone, Paraffine oder Wachse befinden.

- Keine Lacke mit Klebkraft mindernden Zusätzen verarbeiten.

- Staubfreiheit sicherstellen.

- Weichmacherfreiheit sicherstellen.

- Für trockene Oberflächen sorgen.

- Möglichst glatte, geschlossene Oberflächen bekleben.

- Chemische Reaktionen der Oberflächen ausschließen.

Temperatur:

- Verklebungstemperatur ist optimal zwischen 20 und 30°C in trockenen Räumen.

- Möglichst nicht unter 10°C arbeiten.

- Lagertemperatur bei 18°C und ca. 55% relativer Luftfeuchtigkeit.

Einflüsse, die die Klebekraft der Selbstklebefolie beeinträchtigen:

- Hohe Luftfeuchtigkeit, Fette, Öle, Staub und/oder Schmutz auf den Oberflächen der zu beklebenden Teile.

- Weichmacherwanderung.

- Unsachgemäße Lagerhaltung (abweichend von der DIN 7716).

Lagerung und Haltbarkeit

Grundsätzlich gilt, dass für selbstklebend ausgerüstete Dichtungen nur eine begrenzte Lagerfähigkeit angenommen werden kann. Es kann sein, dass die Haltbarkeit der Folie kürzer ist als die Gewährleistungsfrist von 12 Monaten auf selbstklebend ausgerüstete Produkte. Daher ist es besonders wichtig, dass die Lager- und Verarbeitungshinweise eingehalten werden. Wir empfehlen, die selbstklebend ausgerüsteten Produkte innerhalb von sechs Monaten zu verarbeiten.

Gewährleistungsbedingungen "Selbstklebend ausgerüstete Produkte"

Das Produkt muss innerhalb von sechs Monaten nach Lieferung, bei Beachtung der oben genannten Lagertemperatur, Luftfeuchtigkeit und Verarbeitungshinweisen, verarbeitet sein. Für später verarbeitete Produkte kann keinerlei Haftung/Gewährleistung mehr übernommen werden.

Download Produktinformation

Starker Partner in Deutschland

Mit Sitz in Wächtersbach sind wir Ihr starker Partner in Deutschland - und koordinieren von dort die nationale und internationale Beschaffung von Produkten.